0731-84284278

虛實(shí)整合讓制造更有智慧

2017-08-23

自從德國率先發(fā)表「工業(yè)4.0計(jì)畫」后,世界各國紛紛提出先進(jìn)制造、智慧制造等概念的各項(xiàng)政策,本質(zhì)上不只是希望能提升制造業(yè)競爭力,更希望能全面導(dǎo)入各種網(wǎng)路通訊科技于生產(chǎn)過程與企業(yè)經(jīng)營,使產(chǎn)品、設(shè)備、企業(yè)營運(yùn)端的各種數(shù)據(jù)與資訊,都能高度虛實(shí)整合與應(yīng)用,進(jìn)而掌握市場先機(jī)。

致茂電子智慧制造系統(tǒng)事業(yè)部行銷處處長吳樞俊指出,工業(yè)3.0與工業(yè)4.0兩者雖然都是將多種資訊科技應(yīng)用于生產(chǎn)線,但工業(yè)3.0的應(yīng)用方向比較單向,雖然一樣也有傳遞數(shù)據(jù)資料,但制程判斷多半還是由人做決定,反觀工業(yè)4.0下的智慧工廠思維,則是希望淡化人的色彩,盡量讓電腦做決定,包括廠區(qū)與產(chǎn)線之產(chǎn)能配置、上下游供應(yīng)配送都能自主調(diào)整,生產(chǎn)環(huán)境的資源與能源配置也能自主優(yōu)化,并輔助人員正確完成各種操作與組裝測試。

當(dāng)電腦介入決定的比重愈來愈高的同時(shí),智慧工廠生產(chǎn)線的設(shè)備,不僅要能做到點(diǎn)對(duì)點(diǎn)的通訊互動(dòng),反應(yīng)時(shí)間的要求更已達(dá)到毫秒的要求,唯有讓產(chǎn)線設(shè)備也能夠發(fā)令,反應(yīng)時(shí)間才能快到符合智慧工廠的要求。

既然設(shè)備要能自動(dòng)發(fā)令,數(shù)據(jù)分析自然也得更加自動(dòng)化。吳樞俊指出,大數(shù)據(jù)分析可說是智慧工廠的重點(diǎn),但只是買工具來做大數(shù)據(jù)分析是不夠的,分析出來的資訊必須真的能夠創(chuàng)造差異性,才能讓競爭力超越競爭對(duì)手。

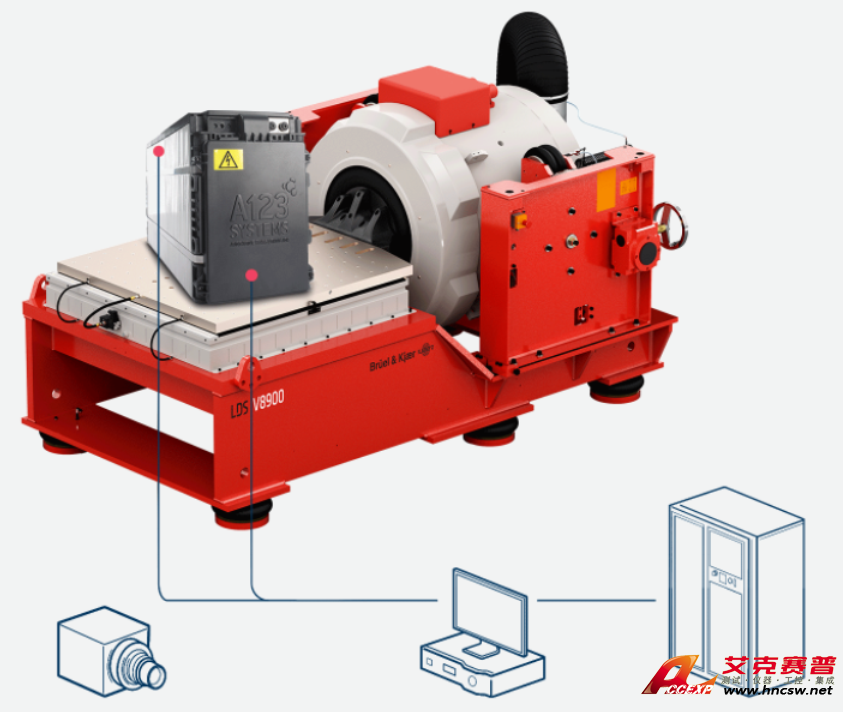

一般資訊系統(tǒng)廠專精于制造資訊分析,卻沒有實(shí)務(wù)經(jīng)驗(yàn),往往無法真正幫客戶解決問題,致茂電子對(duì)于產(chǎn)品制造制程相對(duì)孰悉,在量測產(chǎn)品、資訊搜集技術(shù)、自動(dòng)化技術(shù)等應(yīng)用于各種產(chǎn)業(yè),包括電動(dòng)車、綠能電力、半導(dǎo)體、LED等也有豐富經(jīng)驗(yàn),又能同時(shí)提供資訊化服務(wù)平臺(tái)及測試設(shè)備,對(duì)客戶而言,溝通復(fù)雜度會(huì)減輕許多,投資回收速度會(huì)更快。

吳樞俊指出,由于產(chǎn)品生命周期縮短,設(shè)備串接速度也要變得更短,但要讓各種不同的機(jī)臺(tái)整合連結(jié)在同一個(gè)平臺(tái)上,其實(shí)有一定的難度,因?yàn)槟壳暗脑O(shè)備種類及協(xié)定,都還沒有標(biāo)準(zhǔn)化,需要一個(gè)專門的整合平臺(tái),將所有的機(jī)臺(tái)整合成統(tǒng)一的模組,才能有效提高機(jī)臺(tái)連線效率,連接工作場所和數(shù)據(jù)中心并即時(shí)分析,提高制程的效率與穩(wěn)定性。

為了即時(shí)了解生產(chǎn)線中各種機(jī)臺(tái)的狀況,整合平臺(tái)應(yīng)具有智慧化編輯器,透過模組化功能,包括權(quán)限、報(bào)表等功能都可編輯,讓用戶有調(diào)整空間,也就是跨系統(tǒng)如ERP、倉儲(chǔ)、環(huán)境等資訊,都可以在一個(gè)畫面上就能全部看到。

吳樞俊指出,中高階決策層要看的是整理過的多維資訊,而多維分析建立模型的能力,其實(shí)就是問對(duì)問題的能力,也是智慧工廠解決方案最難做到的能力,需要即時(shí)逆向追蹤生產(chǎn)進(jìn)程與履歷。

因?yàn)椴还苌a(chǎn)線如何優(yōu)化,最終制造出來的產(chǎn)品,能否符合規(guī)格要求,都很難事先預(yù)料到,所以需要制程分析,當(dāng)產(chǎn)品規(guī)格不符合要求時(shí),才能設(shè)法回溯制造過程,找到真正的原因。而要找到真正的原因,就需要大量測試數(shù)據(jù)的回傳與品質(zhì)、產(chǎn)能、出貨等資料,才能讓制造黑箱透明化,提高生產(chǎn)管理的效率與精確度。

吳樞俊強(qiáng)調(diào),要先能找到正確的制程資訊,才能提升良率。但過去在沒有資訊系統(tǒng)前,管理人員只能憑借自身經(jīng)驗(yàn)來推估不良率,但推估的結(jié)果除了不能回溯發(fā)生的原因外,推估的正確性也有待商榷。

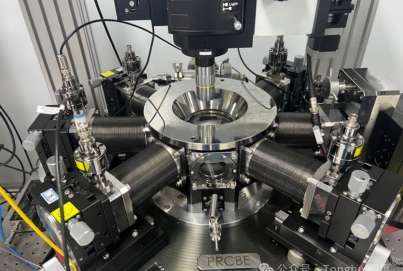

但若能導(dǎo)入智慧工廠解決方案,讓系統(tǒng)自動(dòng)搜集與分析生產(chǎn)資訊,就可以計(jì)算出真正的不良率,并找出造成不良率的原因,但除了須要非常快速及復(fù)雜的分散式運(yùn)算外,量測系統(tǒng)、加工機(jī)及大數(shù)據(jù)的分析還要串聯(lián)起來,也是最困難的部分。

吳樞俊認(rèn)為,要能夠先問對(duì)問題,找到的答案才會(huì)有意義,傳統(tǒng)的制造流程,要靠人來下命令,錯(cuò)誤率不但更高,缺料、補(bǔ)料、換線時(shí)也常常是一團(tuán)亂,反觀機(jī)器學(xué)習(xí)的比對(duì)邏輯能力,不但會(huì)設(shè)法找到更加正確的答案,精確掌握生產(chǎn)狀況,當(dāng)客戶要求大量測試數(shù)據(jù)回傳、產(chǎn)能、出貨等資料時(shí),也能迅速提供,提升客戶滿意度。

最新資訊